Motor bakar merupakan salah satu jenis mesin penggerak yang banyak dipakai dengan memanfaatkan energi kalor dari proses pembakaran menjadi energi mekanik. Motor bakar merupakan salah satu jenis mesin kalor yang proses pembakarannya terjadi dalam motor bakar itu sendiri sehingga gas pembakaran yang terjadi sekaligus sebagai fluida kerjanya. Mesin yang bekerja dengan cara seperti tersebut disebut mesin pembakaran dalam. Adapun mesin kalor yang cara memperoleh energi dengan proses pembakaran di luar disebut mesin pembakaran luar. Sebagai contoh mesin uap, dimana energi kalor diperoleh dari pembakaran luar, kemudian dipindahkan ke fluida kerja melalui dinding pemisah.

Keuntungan dari mesin pembakaran dalam dibandingkan dengan mesin pembakaran luar adalah kontruksinya lebih sederhana, tidak memerlukan fluida kerja yang banyak dan efesiensi totalnya lebih tinggi. Sedangkan mesin pembakaran luar keuntungannya adalah bahan bakar yang digunakan lebih beragam, mulai dari bahan bakar padat sampai bahan-bakar gas, sehingga mesin pembakaran luar banyak dipakai untuk keluaran daya yang besar dengan banan bakar murah. Pembangkit tenaga listrik banyak menggunakan mesin uap. Untuk kendaran transpot mesin uap tidak banyak dipakai dengan pertimbangan kontruksinya yang besar dan memerlukan fluida kerja yang banyak.

Sejarah Motor Bakar

Sejarah motor bakar mengalami perkembangan yang menggembirakan sejak tahun 1864. Pada tahun tersebut Lenoir mengembangkan mesin pembakaran dalam tanpa proses kompresi. Campuran bahan bakar dihisap masuk silinder dan dinyalakan sehingga tekanan naik, selanjutnya gas pembakaran berekspansi yang mendorong piston, langkah berikutnya gas pembakaran dibuang. Piston kembali bergerak menghisap campuran bahan bakar udara dengan menggunakan energi yang tersimpan dalam roda gila. Mesin Lenoir pada tahun 1865 diproduksi sebanyak 500 buah dengan daya 1,5 hp pada putaran 100 rpm.

Mesin berikutnya yang lebih efesien dari mesin Lenoir adalah Otto langen engine. Mesin ini terdiri dari piston yang tidak dihubungkan dengan poros engkol, tetapi piston bergerak bebas secara vertikal pada proses ledakan dan tenaga. Setelah itu, secara gravitasi piston bergerak turun dan terhubung dengan gigi pinion diteruskan ke roda gila. Selanjutnya energi yang tersimpan dalam roda gila digunakan oleh piston untuk energi langkah isap. Pada langkah isap campuran bahan bakar udara masuk silider untuk pembakaran.

Klasifikasi Motor Bakar

Motor bakar dapat diklasifikasikan menjadi 2 (dua) macam. Adapun pengklasifikasian motor bakar adalah sebagai berikut:

Berdasar Sistem Pembakarannya

a. Mesin bakar dalam

Mesin pembakaran dalam atau sering disebut sebagai Internal Combustion Engine (ICE), yaitu dimana proses pembakarannya berlangsung di dalam motor bakar itu sendiri sehingga gas pembakaran yang terjadi sekaligus berfungsi sebagai fluida kerja.

Hal-hal yang dimiliki pada mesin pembakaran dalam yaitu :

- Pemakian bahan bakar irit.

- Berat tiap satuan tenaga mekanis lebih kecil.

- Kontruksi lebih sederhana, karena tidak memerlukan ketel uap, kondesor, dan sebagainya.

- Pada umumnya mesin pembakaran dalam dikenal dengan nama motor bakar.

b. Mesin bakar luar

Mesin pembakaran luar atau sering disebut sebagai Eksternal Combustion Engine (ECE) yaitu dimana proses pembakarannya terjadi di luar mesin, energi termal dari gas hasil pembakaran dipindahkan ke fluida kerja mesin.

Hal-hal yang dimiliki pada mesin pembakaran luar yaitu :

- Dapat memakai semua bentuk bahan bakar.

- Dapat memakai bahan bakar bermutu rendah.

- Cocok untuk melayani beban-beban besar dalam satu poros.

- Lebih cocok dipakai untuk daya tinggi.

Contoh mesin pembakaran luar yaitu pesawat tenaga uap, pelaksanaan pembakaran bahan bakar dilakukan diluar mesin.

Berdasar Sistem Penyalaan.

a. Motor bensin

Motor bensin dapat juga disebut sebagai motor otto. Motor tersebut dilengkapi dengan busi dan karburator. Busi menghasilkan loncatan bunga api listrik yang membakar campuran bahan bakar dan udara karena motor ini cenderung disebut spark ignition engine. Pembakaran bahan bakar dengan udara ini menghasilkan daya. Di dalam siklus otto (siklus ideal) pembakaran tersebut dimisalkan sebagai pemasukan panas pada volume konstan.

b. Motor diesel

Motor diesel adalah motor bakar torak yang berbeda dengan motor bensin. Proses penyalaannya bukan menggunakan loncatan bunga api listrik. Pada waktu torak hampir mencapai titik TMA bahan bakar disemprotkan ke dalam ruang bakar. Terjadilah pembakaran pada ruang bakar pada saat udara udara dalam silinder sudah bertemperatur tinggi. Persyaratan ini dapat terpenuhi apabila perbandingan kompresi yang digunakan cukup tinggi.

Siklus 4 Langkah dan 2 Langkah.

Siklus 4 Langkah Motor Bensin

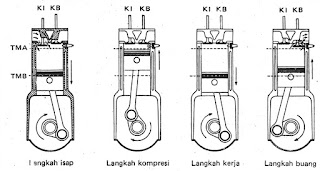

Motor bensin 4 langkah adalah motor bensin diman untuk melakukan suatu kerja diperlukan 4 langkah gerakan piston dan 2 kali putaran poros engkol. Siklus kerja motor bensin 4 langkah:

Langkah Hisap (Suction Stroke).

Pada langkah ini, piston bergerak dari TMA menuju TMB, katup hisap terbuka sedangkan katup buang tertutup. Akibatnya tekanan pada kepala silinder akan bertambah.

Langkah Kompresi (Compression Stroke)

Setelah melakukan pengisian, piston yang sudah mencapai TMB kembali lagi bergerak menuju TMA, ini memperkecil ruangan diatas piston, sehingga campuran udara dan bahan-bakar menjadi padat, tekanan dan suhunya naik. Tekanannya naik kira-kira tiga kali lipat. Beberapa derajat sebelum piston mencapai TMA terjadi letikan bunga api listrik dari busi yang membakar campuran udara dan bahan-bakar. Sewaktu piston bergerak keatas, katup hisap tertutup dan pada waktu yang sama katup buang juga tertutup. Campuran diruang pembakaran dicompressi sampai TMA, sehingga dengan demikian mudah dinyalakan dan cepat terbakar.

Langkah kerja (Explosion/Power Stroke)

Campuran terbakar sangat cepat, proses pembakaran menyebabkan campuran gas akan mengembang dan memuai, dan energi panas yang dihasilkan oleh pembakaran dalam ruang bakar menimbulkan tekanan ke segala arah dan tekanan pembakaran mendorong piston kebawah (TMB), selanjutnya memutar poros engkol melalui connecting rod.

Langkah Pembuangan (Exhaust Stroke)

Sebelum piston bergerak kebawah ke (TMB), katup buang terbuka dan gas sisa pembakaran mengalir keluar. Sewaktu piston mulai naik dari TMB, piston mendorong gas sisa pembakaran yang masih tertinggal keluar melalui katup buang dan saluran buang ke atmosfir. Setelah piston mulai turun dari TMA katup buang tertutup dan campuran mulai mengalir kedalam cylinder.

Siklus 2 Langakah Motor Bensin

Motor bensin 2 langkah adalah motor bensin diman untuk melakukan suatu kerja diperlukan 2 langkah gerakan piston dan 1 kali putaran poros engkol. Siklus kerja motor bensin 2 langkah:

Langkah Hisap dan Kompresi

Sewaktu piston bergerak keatas menuju TMA ruang engkol akan membesar dan menjadikan ruang tersebut hampa (vakum). Lubang pemasukan terbuka. Dengan perbedaan tekanan ini, maka udara luar dapat mengalir dan bercampur dengan bahan bakar di karburator yang selanjutnya masuk ke ruang engkol (disebut langkah isap atau pengisian ruang engkol). Disisi lain lubang pemasukan dan lubang buang tertutup oleh piston, sehingga terjadi proses langkah kompresi disini. Dengan gerakan piston yang terus ke atas mendesak gas baru yang sudah masuk sebelumnya, membuat suhu dan tekanan gas meningkat. Beberapa derajat sebelum piston mencapai TMA busi akan melentikkan bunga api dan mulai membakar campuran gas tadi (langkah ini disebut langkah kompresi).

Langkah Usaha dan Bauang.

Ketika piston mencapai TMA campuran gas segar yang dikompresikan dinyalakan oleh busi. Gas yang terbakar mengakibatkan ledakan yang menghasilkan tenaga sehingga mendorong piston memutar poros engkol melalui connecting rod sewaktu piston bergerak kebawah menuju TMB (langkah usaha). Beberapa derajat setelah piston bergerak ke TMB lubang buang terbuka oleh kepala piston, gas-gas bekas keluar melalui saluran buang (langkah buang).

Beberapa derajat selanjutnya setelah saluran buang dibuka, maka saluran bilas (saluran transfer) mulai terbuka oleh tepi piston. Ketika piston membuka lubang transfer segera langkah pembuangan telah dimulai. Gas baru yang berada di bawah piston terdesak, campuran yang dikompresikan tersebut mengalir melalui saluran bilas menuju puncak ruang bakar sambil membantu mendorong gas bekas keluar (proses ini disebut pembilasan).

Cara Kerja Mesin 2 Langkah

Langkah Pemasukan dan Kompresi

Sewaktu piston bergerak ke atas di dalam crankcase terjadi kevakuman dan sewaktu piston mulai membuka lubang pemasukan, campuran bahanbakar dan udara dari karburator terhisap masuk kedalam crankcase. Disisi lain lubang transfer dan exhaus port tertutup oleh piston, lalu campuran bahan bakar dan udara mengalami kompresi di dalam ruang bakar (gerak piston belum mencapai TDC).

Usaha (Langkah Usaha) dan Kompresi Pertama

Ketika piston mencapai TMA campuran gas segar yang dikompresikan dinyalakan oleh busi. Gas yang terbakar mendorong piston memutar poros engkol melalui connecting rod. Sewaktu piston bergerak ke bawah, piston menutup lubang pemasukan dan sewaktu piston bergerak ke bawah terus, piston mengkompresi campuran di dalam crankcase.

Langkah Pembuangan dan Kompresi Pertama

Sewaktu piston bergerak kebawah, lalu piston membuka lubang buang untuk mengalirkan sisa gas keluar dari cylinder. Disisilain, campuran di dalam crankcase dikompresi (setengah gerakan piston kebawah).

Langkah Pembuangan dan Langkah Pembilasan

Ketika piston membuka lubang transfer segera langkah pembuangan telah dimulai, campuran yang dikompresikan didalam crankcase mengalir melalui lubang transfer didinding cylinder dan mengalir ke dalam ruang pembakaran. Campuran gas segar ini mendorong gas sisa pembakaran keluar dari cylinder dan padawaktu yang bersamaan ruang pembakaran diisi dengan campuran gas segar (dalam setengah gerakan).

Efisiensi Mesin

setiap proses memerlukan energi, menghasilkan kerja untuk melakukan proses, kemudian ada energi yang harus dibuang. Seperi manusia yang harus makan untuk melakukan aktifitas kerja, selanjutnya secara alamiah harus ada yang dibuang. Apabila proses ini tidak berjalan semestinya, manusia dinyatakan dalam keadaan sakit dan tidak bisa melakukan kerja. Dalam kondisi ini seandainya manusia adalah mesin maka manusia dalam keadaan rusak.

Konsep efisiensi menjelaskan bahwa perbandingan antar energi berguna dengan energi yang masuk secara alamiah tidak pernah mencapai 100%.

Demikian yang bisa saya sampaikan tentang Memahami Dasar Motor Bakar Pada Mata Kuliah Teknik Mesin, semoga bisa bermanfaat bagi pembaca, dan jangan lupa untuk share artikel ini agar bisa lebih bermanfaat.

![BOSCH Lawn Care ARM34 [0 600 8A6 101] BOSCH Lawn Care ARM34 [0 600 8A6 101]](http://assets.bmdstatic.com/assets/Data/image_product/BOSCH-Lawn-Care-ARM43-[0-600-8A6-101]-SKU02114029_0-20141217090859.jpg)